Традиционный реактор обычно использует электрические нагревательные элементы, пар, вырабатываемый котлом, или термальное масло в качестве способа нагрева. Существует несколько факторов, таких как загрязнение окружающей среды, низкая энергоэффективность и скрытые угрозы безопасности, которые являются долгосрочными проблемами, влияющими на выживание и рост компаний. Использование производственного оборудования с использованием альтернативных и чистых источников энергии стало насущной задачей для всей отрасли.

Индукционный нагрев является идеальной альтернативой для повышения эффективности производства и снижения энергопотребления. Используя индукционный нагрев в химическом реакторе, особенно в реакторе из нержавеющей стали, жидкие и твердые материалы внутри реакционного сосуда могут эффективно и равномерно нагреваться и могут избежать потерь материала, вызванных неравномерным нагревом, который часто происходит в традиционной системе нагрева.

- Энергоэффективность

Индукционный нагрев более чем на 98% эффективен при преобразовании электроэнергии в тепло, обеспечивая экономию энергии на 30% и более. - Безопасный и надежный

В сочетании с разумным управлением индукционный нагрев устраняет необходимость в открытом пламени и нагревательных средах, обеспечивая более безопасную работу. - Экологически чистый

При отсутствии необходимости в открытом огне индукционный нагрев не производит пыли, запаха, шума и опасных газов, что соответствует требованиям Национальной Политики Энергосбережения. - Цифровое управление

Цифровая система управления обеспечивает точный контроль температуры, предлагая разумную эксплуатацию. - Компактная текстура, простота обслуживания

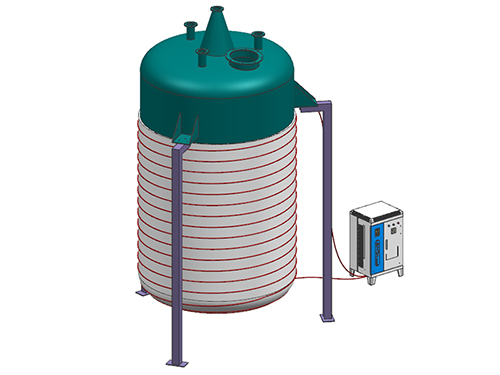

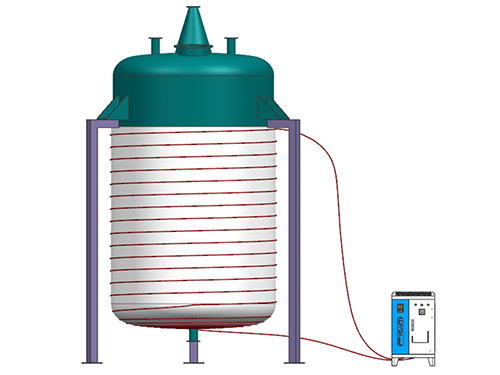

Пример: Реактор атмосферного давления

Материал: нержавеющая сталь 304

Размеры: 2м(диаметр)*3м(высота)

Толщина стенки: 8 мм

Вес реактора: 1000 кг (прибл.

Объем: 7 м3

Вес жидкого материала: 7 т

Удельная теплоемкость жидкого материала: 4200ДЖ/кг*ºC

Требования: нагревать от 20ºC до 280ºC в течение 3 часов.

Формула расчета теплоты: Q=см▲т+км

Формула расчета мощности: удельная теплоемкость J/(кг*ºC)×разница температурºC×вес КГ ÷ время С = мощность Вт

т. е. P=4200Дж/кг*ºC×(280-20)ºC×7000 кг÷10800с=707777 Вт≈708 кВ

Заключение

Теоретическая мощность составляет 708 кВт, но фактическая мощность обычно увеличивается на 20% из-за учета потерь тепла, то есть фактическая мощность составляет 708 кВт*1,2≈850 кВт. Требуется семь комплектов индукционной системы нагрева мощностью 120 кВт в совокупности.